La simulación ha recorrido un largo camino desde sus inicios, siendo hoy una herramienta imprescindible en múltiples ámbitos de la industria. Una de estas aplicaciones es la simulación para el entrenamiento, donde esta herramienta cobra un protagonismo especial en sectores como el aeronáutico, el sanitario, el energético, el marítimo y otros sectores como la educación, los servicios de emergencias y el ejército.

En este artículo hablaremos de la tecnología utilizada en el desarrollo de un simulador de entrenamiento y, en concreto, de la tecnología de simulación en la industria energética. Hoy en día, podemos encontrar simuladores de sala de control de centrales nucleares, centrales renovables de tecnología termosolares, de ciclo combinado o de centrales diésel, entre otros.

Un simulador está constituido de diferentes elementos acoplados y sincronizados entre sí. Cada uno de ellos cumple una función diferente y precisa de una tecnología de soporte específica. Ambas, funciones y tecnología, han vivido una revolución exponencial desde que se instaló el primer simulador hasta los modernos “gemelos digitales” que se entregan hoy en día.

¿Qué elementos conforman un simulador de entrenamiento?

Lo que entendemos por un simulador de entrenamiento en la actualidad está formado por los siguientes elementos:

Entorno de simulación de tiempo real

Es el núcleo del simulador, responsable de la ejecución de las diferentes tareas y de la sincronización y comunicación entre ellas en tiempo real.

Modelos

Son los responsables de reproducir el comportamiento real en operación normal o en secuencias accidentales. Emplean códigos que resuelven de forma numérica las ecuaciones básicas que aplican, sustentadas por correlaciones basadas en datos empíricos. Gracias a ello los simuladores disponen de capacidad predictiva incluso cuando trabajan fuera de la zona donde fueron ajustados.

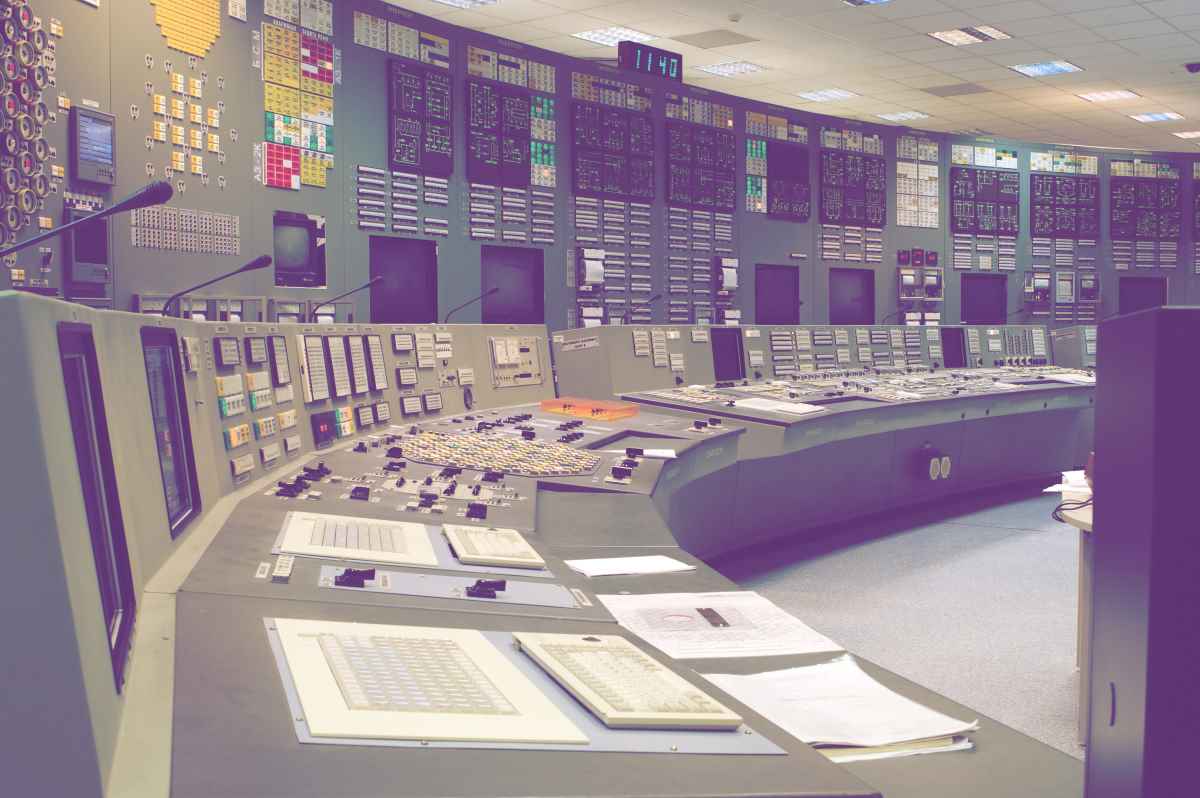

Paneles e instrumentación.

La interfaz entre la instrumentación en panel (circuitos eléctricos) y los ordenadores (señales digitales) se resuelve por sistemas específicos capaces de gestionar decenas de miles de señales eléctricas varias veces por segundo. Estas señales pueden ser tanto de entrada al panel (luces, indicadores) como de salida (manetas, controladoras). Además, la fidelidad física y funcional son claves para la interfaz del simulador.

Hoy en día también es posible operar desde paneles virtuales, esto es, representaciones touchscreen de los paneles con calidad fotográfica o desde representaciones dinámicas e interactivas tipo PI&D (diagramas de tuberías e instrumentación).

Sistemas de control distribuido (DCS)

Los DCS son sistemas cuyo propósito es el control de procesos industriales complejos y, por tanto, son ampliamente utilizados en las grandes industrias.

Los sistemas DCS y sistemas de ayuda a la operación disponibles en la sala de control de estas industrias están incluidos dentro del alcance de los simuladores. Dependiendo del grado de fiabilidad de la solución, podemos distinguir distintas aproximaciones entre la simulación (replicar el sistema como un modelo) y la estimulación (incorporar en el simulador el propio DCS tal y como lo suministra el fabricante).

Consola del Instructor.

Se trata de una aplicación sobre la que el instructor interacciona con el simulador, configurando el escenario de entrenamiento mediante de la selección de la condición de partida, la simulación de las acciones locales y la activación de eventuales mal funcionamientos de equipos y señales.

Es más, ya es posible que la figura del instructor sea sustituida por instructores virtuales en algunos modos de uso del simulador y con distintos grados de tutorización disponibles.

Control de configuración.

Finalmente, son necesarios sistemas para el control de la configuración. El control de configuración controla una o varias bases de datos donde se aloja toda la información relativa al ciclo de vida del simulador, desde la documentación de referencia, información de las herramientas de modelación hasta información relativa a discrepancias para el mantenimiento.

Toda la tecnología que constituye un simulador está en constante evolución, mejorando y haciendo de los simuladores una potente herramienta de entrenamiento que proporciona un enorme valor añadido a la hora de contar con unos profesionales de operación altamente cualificados, que sean capaces de operar las instalaciones industriales de una manera óptima en materia de seguridad y eficiencia.