Es una instalación integrada por un conjunto de alternadores acoplados en paralelo a un sistema eléctrico y que son arrastrados por un conjunto de motores diésel alimentados por un combustible fósil líquido o gaseoso.

En los motores diésel, el combustible es inyectado en el seno del aire que ha sido comprimido por el movimiento ascendente del pistón. La elevada temperatura del aire provoca la inflamación del combustible que reacciona generando unos gases de combustión. La expansión de los gases empuja al pistón en su carrera ascendente generando trabajo

Combustible de una central de generación eléctrica diésel

Respecto al combustible, el gas natural se presenta como una buena opción, pero su suministro depende de la disponibilidad de reservas del mismo y de la existencia de infraestructuras adecuadas. La ventaja de los combustibles líquidos es que su disponibilidad es más generalizada dado que hay un gran número de proveedores de estos, que operan en todo el mundo.

En estas centrales es habitual denominar “grupo” al conjunto integrado por el motor primario (máquina de combustión interna alternativa) y el alternador que arrastra. Las centrales eléctricas diésel, están constituidas por una serie de grupos que, en función de su modelo y cantidad, marcaran la potencia de las mismas.

Este tipo de centrales se presentan como una buena solución para centrales de tamaño medio a pequeño en sistemas eléctricos aislados, con condiciones geográficas particulares, como pueden ser islas alejadas de sistemas eléctricos continentales, o para actividades industriales realizadas en áreas remotas y de difícil acceso, como por ejemplo minas. También tienen aplicación como centrales de reserva o apoyo para fuentes de energía renovables intermitentes, como la energía eólica y solar.

Tipos de centrales diésel

Tanto la tipología como la tecnología de motores diésel disponibles en el mercado son elevadas, y cada una de ellas está específicamente desarrollada para quemar uno o varios tipos de combustibles fósiles.

La elección de la tecnología depende en primer lugar del uso que vaya a tener esa central (de base, de reserva o de apoyo), en segundo lugar de los combustibles disponibles y, en cierta medida, de los requisitos técnicos y medioambientales de la central eléctrica.

Los dos combustibles más utilizados en las centrales eléctricas diesel son el fuel oil pesado y el gas natural. El diesel también es una opción, pero generalmente se utiliza sólo como combustible secundario debido a su alto costo.

Importancia de los simuladores de centrales diésel

Las centrales diesel en sistemas eléctricos aislados, juegan un papel determinante en la recuperación de situaciones de cero de tensión, ayudando a restablecer de un modo rápido el suministro eléctrico. Sin embargo, la operación de las plantas generadoras de energía eléctrica diesel en estas condiciones resulta compleja y requiere de personal bien preparado para realizar las maniobras de una forma precisa y en un breve espacio de tiempo

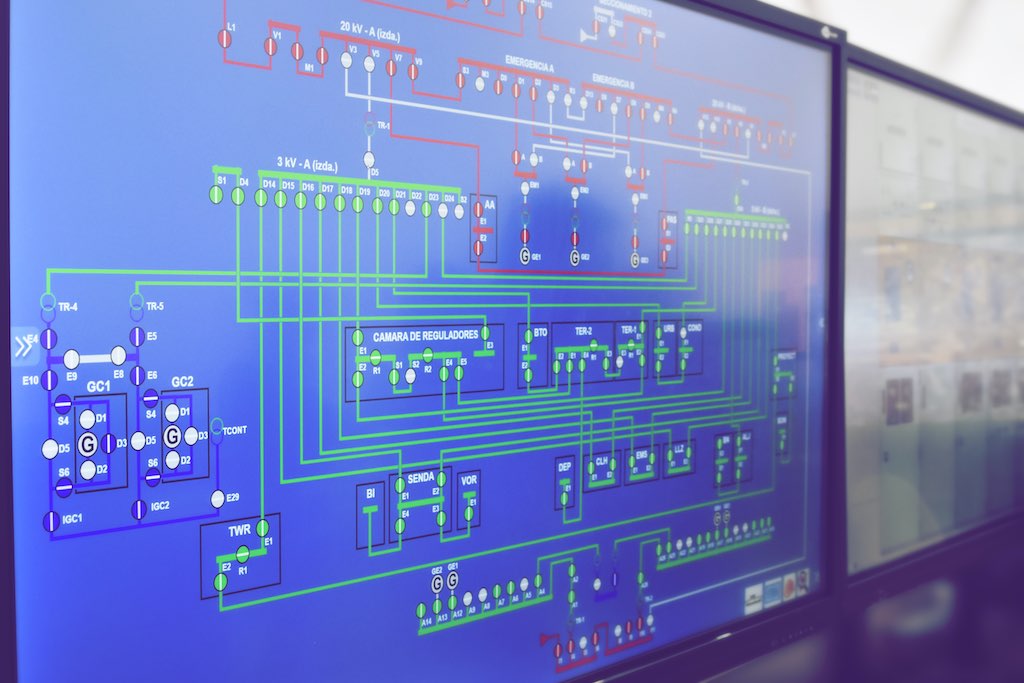

Tecnatom ha desarrollado hasta 9 simuladores de centrales diésel para dar apoyo a la ingeniería y al entrenamiento de los operadores de las centrales. Tras la implantación y uso de los simuladores se mejoró la fiabilidad y disponibilidad de las centrales, así como la reducción de los tiempos de recuperación de la red en escenarios de salida de cero.

Mantenimiento de las centrales diésel

Los generadores diésel pueden tener modos de funcionamiento variables, ya que pueden estar operando en continuo durante horas, semanas, o simplemente de manera puntual (como suministro de respaldo) hasta que se recupere la energía principal.

Los generadores diésel requieren un mantenimiento regular que garantice que funcionen correctamente y en el momento preciso, prestando especial atención a su motor, que deberá mantener su fiabilidad y prestaciones cuando así sea requerido.

Una planta de energía basada en motores es relativamente compleja y requiere de personal de explotación con la adecuada capacitación para operar y realizar el mantenimiento requerido.

Por lo general, los operadores y personal de mantenimiento, confiarán en los suministradores expertos en el comienzo de la fase operativa para gradualmente tomar el relevo en un plazo de 3 a 4 años.

En Tecnatom, apoyamos a las tareas de O&M con nuestros instructores con amplia experiencia, con gemelos digitales combinados con herramientas de monitorización predictiva, gestor de inspecciones o procedimientos de mantenimiento computarizados e integrables en realidad aumentada.

Patricia Romero

Linkedin: Patricia Romero Martín