¿Qué es un sistema de control de control digital? ¿Qué es un sistema de control distribuido? ¿Son lo mismo? ¿Qué tipos de control digital existen? En este articulo daremos respuesta a estas preguntas. Para ello será necesario remontarnos a los orígenes de los sistemas de control.

¿Qué es un sistema de control?

Partamos de la definición de sistema de control: un sistema de control es un conjunto de elementos que hacen posible que otro sistema o proceso se comporte de una manera previamente establecida. Los primeros sistemas de control de la historia han sido artilugios mecánicos, hidráulicos y, ya en la década de 1920, los primeros controladores neumáticos.

A finales de la década de 1950 aparecieron los controladores analógicos electrónicos, donde se reemplazaban los tubos neumáticos por conexiones eléctricas. La acción de control se implementaba mediante el uso de componentes eléctricos como resistencias, capacitancias y transistores. En las imágenes se pueden apreciar ejemplos de estos primeros sistemas de control.

¿Qué es un sistema de control digital?

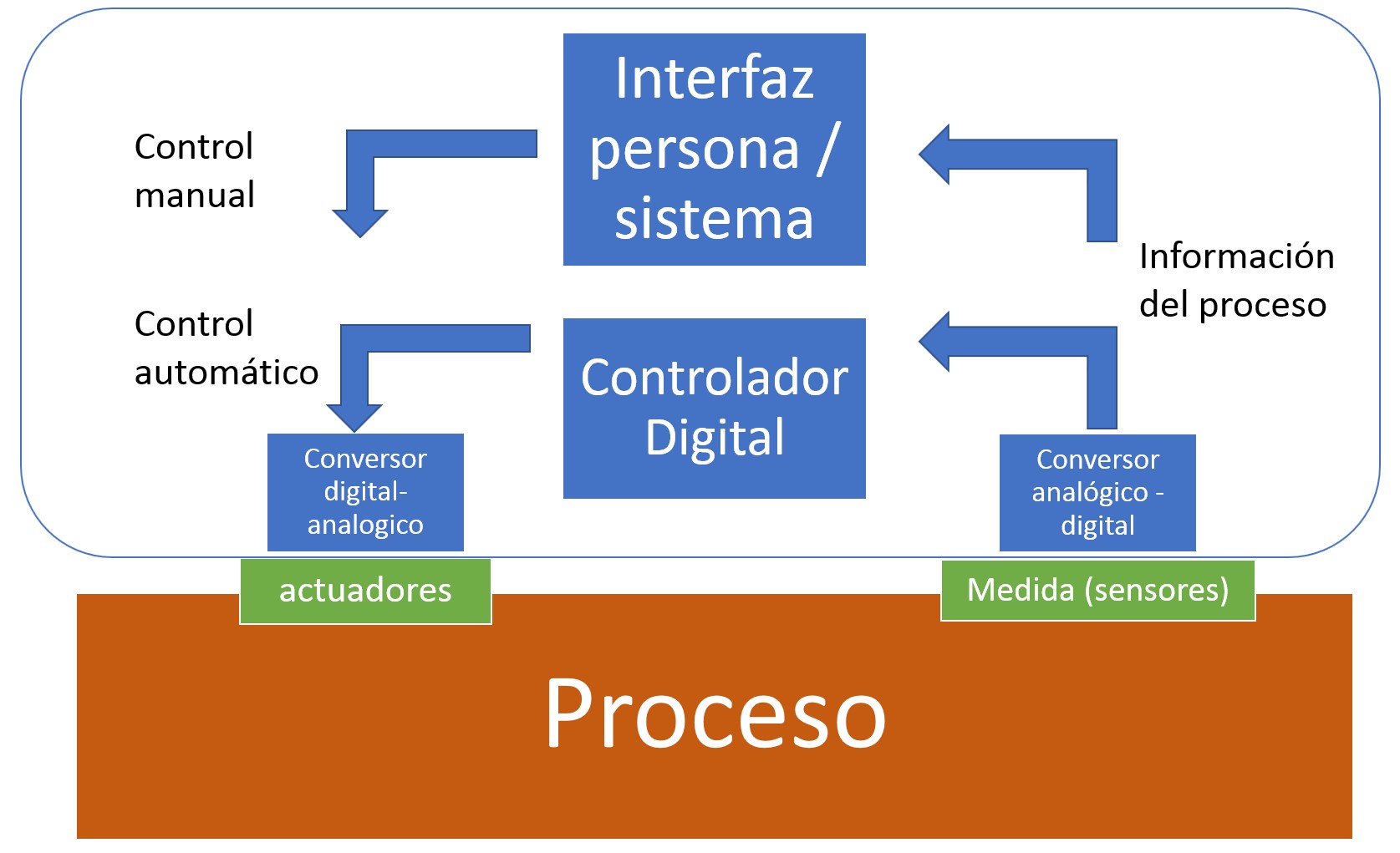

Con la aparición de los computadores, se vio la gran aplicabilidad de estos al control y aparecieron los sistemas de control digital. Un sistema de control digital es un sistema de control que procesa las señales que le vienen de los sensores en un computador. Para ello, la señal analógica (continua en su valor y en el tiempo) tiene que muestrearse y tomar valores discretos a determinados intervalos de tiempo. A este proceso se le conoce por digitalización de la señal.

A estos sistemas de control, que incluyen la conversión analógico-digital se les ha llamado también sistemas de control digital directo. La aplicación del computador en el control de procesos supuso un salto tecnológico enorme, que se tradujo en la implantación de nuevos modelos de control en el entorno industrial y posibilitó, por ejemplo, el desarrollo de la navegación espacial.

¿Cuáles son los principales sistemas de control digital?

Hay diferentes tipos de sistemas de control digital que han evolucionado de diferentes tipos de control analógico.

Por ejemplo, a finales de la década de los 60, la industria buscó en las nuevas tecnologías electrónicas una solución más eficiente para reemplazar los sistemas de control basados en circuitos eléctricos con relés, dedicados normalmente al control todo-nada de maquinaria en líneas de montaje. De ese modo surgió el primer controlador lógico programable, más conocido por sus siglas en inglés PLC (Programmable Logic Controller).

Los sistemas de control distribuido o SCD aparecen posteriormente, a finales de la década de los 70, en el entorno del control de procesos continuos, petroquímicas, papeleras, centrales de generación eléctrica, plantas de tratamiento de agua, farmacéuticas, etc.

Surgen con la necesidad de aprovechar las capacidades de los primeros computadores para mejorar la competitividad de las empresas y se emplearon inicialmente para sustituir los paneles analógicos en las tareas de supervisión remota de los procesos. De este modo se fue implantando el concepto de sistema digital de monitoreo y control a nivel de un proceso completo.

El adjetivo distribuido se debe a que el control podía estar en diferentes computadores distribuidos en diferentes lugares de la planta o proceso, pero existía una arquitectura que los comunicaba y permitía compartir información y visualizarla en la sala de control.

¿Cuáles son las similitudes y diferencias entre PLCs y sistemas de control distribuido?

Aunque en su origen el PLC se centró en el control todo-nada de equipos (abre o cierra una válvula, arranca o para un motor, etc) en un área local y los SCD en la implementación de lazos de regulación de señales analógicas digitalizadas, su evolución posterior los ha hecho converger. Los fabricantes de SCD incorporaron progresivamente elementos para la actuación todo-nada, en realidad mediante la combinación del SCD con PLCs dentro de una misma arquitectura de control.

Por su parte, los fabricantes de PLCs incorporaron a sus equipos más avanzados funciones de control de lazos analógicos, dotándoles de prestaciones crecientes equiparables a las de un SCD sencillo, contribuyendo a una cierta confusión en los límites de separación entre ambos sistemas.

En la siguiente figura se muestran los elementos de un sistema de control digital ya sea un PLC o DCS

En cuanto a diferencias, una de las principales es que los PLCs necesitan de un sistema SCADA para poder cumplir con la función de interfaz con el operador, la cual ya viene integrada en un SCD.

Esto obliga a los sistemas PLC + SCADA a mantener dos bases de datos, mientras que en los SCD es una única base de datos. Adicionalmente los SCD suelen disponer de características más avanzadas como autodiagnóstico, gestión de instrumentos inteligentes, recolección y análisis de datos, administración de alarmas, etc.

En Tecnatom trabajamos con SCDs y PLCs de diferentes fabricantes, tanto para implementar soluciones específicas en los procesos de nuestros clientes, como para integrarlos con nuestros simuladores (sustituimos el proceso por nuestros simuladores).