Ensayos No Destructivos: la necesidad de ver el interior

Los Ensayos No Destructivos (END) son utilizados de manera muy amplia en los sectores industriales al permitirnos analizar la integridad y estructura interior de piezas y componentes sin ocasionarles ningún tipo de daño. Fue en la década de 1930, cuando se empezaron a utilizar los ultrasonidos en aplicaciones industriales y más concretamente en la inspección de materiales. Este END, era una alternativa a la radiografía que permitía buscar defectos e indicaciones en el interior de algunos cuerpos u objetos generando desde el exterior ondas mecánicas de sonido que los atravesará, sin tener que realizarle ninguna alteración permanente.

¿Qué es el acoplamiento acústico?

Desde el comienzo del uso de los ultrasonidos como herramienta para realizar estos análisis, ha sido necesario un material que hiciese de medio para transmitir esas ondas mecánicas desde su generador (normalmente denominado transductor o palpador) hasta el material de interés, es decir que proporciona un “acoplamiento acústico” entre ellos.

Esas sustancias se han denominado comúnmente como acoplantes y pueden ser desde el agua, hasta complejos geles con características muy concretas de composición, viscosidad, resistencia a la temperatura, etc.

¿Por qué es necesario el acoplante?

Debemos alejarnos un poco de los END para entender la necesidad de acoplantes en la transmisión sónica y adentrarnos en la física introduciendo el concepto de impedancia acústica, que determina la resistencia que sufre el sonido cuando pasa de un material otro.

Esta impedancia es característica de cada material y depende de la densidad del mismo y la velocidad a la que se desplaza el sonido en él. Por la naturaleza de las ondas ultrasónicas, cuanto mayor es la densidad de un material mejor se desplazan por su interior.

¿Cómo funcionan las ondas ultrasónicas?

De esta forma, las óndas ultrasónicas siempre necesitan un medio material para desplazarse y, en el caso de pasar de uno a otro, cuanto más parecidas son sus impedancias acústicas más sencillo les resulta. Una gran diferencia de impedáncia acústica entre materiales produce que la mayor parte de la energía sónica sea reflejada al pasar de uno al otro. Por ello en condiciones ideales, más del 99.9% de esa energía sería reflejada en el aire sin transmitirse al material inspeccionado y no se podría obtener ningún resultado.

Por otra parte, en el caso del agua se reflejaría menos del 87% de forma que el haz ultrasónico que atraviesa el material es suficiente como para ser captado por los sensores receptores, permitiendo estudiar el camino que ha recorrido. Este comportamiento de los ultrasonidos es el que justifica la necesidad de utilizar acoplantes.

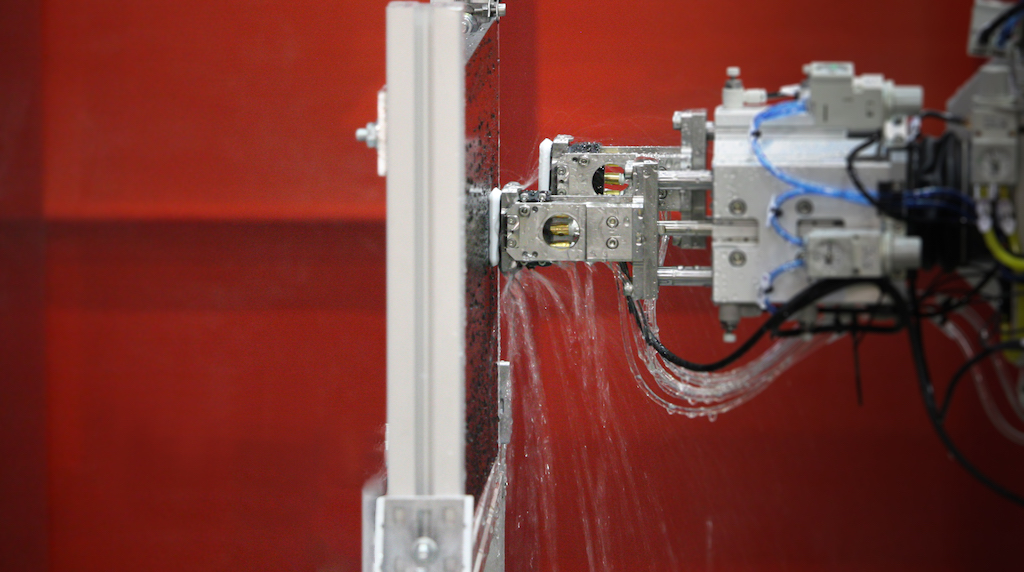

En el mundo de la industria, donde el ensayo por ultrasonidos está muy extendido, se suele utilizar el agua como acoplante en las inspecciones automáticas mediante cubas de inmersión o mediante chorros en los sistemas robóticos. En el caso de las inspecciones manuales, predomina el uso de diferentes geles, más sencillos de utilizar por su mayor viscosidad.

El acoplante y sus problemas.

El uso de acoplante presenta múltiples inconvenientes que resultan evidentes:

- Necesidad de disponer circuitos de agua

- Contaminación superficial

- Aumento de tiempos

- Dificultad en los procesos

- Incrementos costes

Por un lado, la necesidad de disponer de circuitos de agua en entornos industriales, donde la automatización (robots, mecánica, electrónica, etc.) debe ser convenientemente protegida. Por otro, el hecho de tener que mojar-secar o ensuciar-limpiar las piezas.

Además, en el caso de aplicaciones en instalaciones químicas o nucleares, existe el problema añadido de la contaminación superficial que es arrastrada por los acoplantes.

Todo ello acaba incurriendo en un aumento de tiempo y dificultad en los procesos que envuelven a una inspección y, por lo tanto, incrementando los costes. También existen casos, como ocurre en el sector aeroespacial, donde directamente no se permite el uso de acoplantes sobre las piezas a ensayar, lo que nos conduce a buscar nuevas soluciones.

La solución: Técnicas UT que no requieren acoplantes

En este contexto, Tecnatom ha desarrollado soluciones que suponen alternativas reales y nos permiten llevar a cabo ensayos de ultrasonidos sin acoplante. Se trata de tecnologías y productos que exploran alternativas como EMAT, Laser UT, Aire UT o el diseño de palpadores de roldana.

Las tecnologías de Laser Ultrasónico o de UT aire tienen la capacidad de inspeccionar piezas con geometrías complejas y de gran dimensión sin la problemática del contacto, la accesibilidad de inspección o el acoplamiento.

Tecnatom ha formado parte de varios desarrollos para definir una técnica novedosa que permite obtener una imagen de la integridad de la pieza mediante técnicas que conforman los ultrasonidos en el interior de la misma.

Estas tecnologías tienen la capacidad de inspeccionar piezas con geometrías complejas y de gran dimensión sin la problemática del contacto, la accesibilidad de inspección o el acoplamiento.

Tecnatom ha formado parte de varios desarrollos para definir soluciones novedosas que permiten obtener una imagen de la integridad de las piezas en soldaduras, materiales compuestos e inspección de tuberías entre otras.

Por otro lado, el desarrollo de palpadores de roldana, también ha supuesto un avance importante ya que, con el fin de aportar soluciones al sector aeroespacial, se ha conseguido un diseño 100% sin acoplante, sin fugas y con un rendimiento ultrasónico sin precedentes.

“En próximas publicaciones se tratarán todos estos métodos en profundidad”