Tal y como se describe en nuestro artículo “Ultrasonidos. Más allá del acoplante”, la inspección en seco permite abordar la evaluación de componentes en condiciones de trabajo extremas, inspeccionar elementos de geometrías complejas, disminuir la contaminación superficial en las piezas, evitar la instalación de circuitos de agua en las máquinas productivas y, adicionalmente, facilitar los procesos de inspección.

Todo ello se traduce en menor tiempo de trabajo y su consecuente reducción de costes de inspección y de mantenimiento.

Entre las técnicas ultrasónicas de ensayos no destructivos en seco, cabe mencionar las siguientes:

- EMAT (ElectroMagnetic Acoustic Transducer)

- Ultrasonidos generados por láser

- Ultrasonidos a través del aire (UT Aire) y el uso de palpadores de roldana.

¿Qué materiales podemos inspeccionar?

La técnica EMAT se basa en la generación de ultrasonidos mediante fenómenos electromagnéticos. Se puede utilizar en materiales conductores de electricidad, por lo que se puede decir que funciona en casi todos los metales.

Sin embargo, hay algunos más favorables a usarse con esta técnica que otros ya que esta técnica es más efectiva en metales ferromagnéticos. En el mercado existen sistemas que trabajan de 50kHz y los 5 MHz para utilizarse tanto en la inspección en fabricación como en servicio.

La técnica de Ultrasonidos generados por láser se basa en la generación de ultrasonidos mediante el impacto de un pulso láser y permite la inspección de laminados de materiales compuestos (fibra de carbono y fibra de vidrio), así como metales.

Nuestra experiencia en esta técnica es extensa, especialmente en metales como aluminio, acero al carbono y acero inoxidable, siendo más favorable cuanto más ligero es el metal.

Otra aplicación a destacar es la inspección de soldaduras mediante esta técnica. Las frecuencias de trabajo se mueven entre los 100 kHz y los 10 MHz. En función del material a inspeccionar, hablaremos de inspección mediante pulso eco, transmisión o pitch and catch.

También pueden inspeccionarse materiales compuestos y metales de bajo espesor mediante la técnica de Ultrasonidos a través del aire. Con esta técnica se utilizan ultrasonidos de baja frecuencia (entre 50 y 700 kHz) y es muy útil en la inspección de piezas con elevada atenuación que no pueden mojarse debido a sus características o a su uso final, por ejemplo el honeycomb o foam en el sector aeroespacial.

Generalmente se trabaja con la técnica de transmisión, aunque también se puede aplicar para la inspección de uniones soldadas en metales con la técnica de pitch-catch con ondas guiadas.

Por último, las roldanas o palpadores tipo rueda trabajan con un amplio rango de frecuencias en función de las necesidades de la aplicación, incluso con bajas frecuencias cuando se trata de materiales muy atenuantes como algunos utilizados en el sector aeroespacial.

Las roldanas pueden llevar montados en su interior palpadores convencionales o Phased Array, por lo que existe gran variabilidad en cuanto a tamaño, frecuencia y uso, siendo posible trabajar con ellas en pulso eco y en transmisión.

¿En qué aplicaciones sería conveniente usar cada técnica?

El nexo común de todas las técnicas descritas es que son apropiadas para aplicaciones industriales donde la velocidad y precisión de inspección es fundamental. Es importante destacar que todas ellas se pueden automatizar para mejorar la eficiencia de los procesos, incrementando por tanto la producción de las instalaciones. Nuestro sistema robótico Taurus para la inspección de piezas aeroespaciales es un claro ejemplo de ello.

La tecnología EMAT y el uso de la roldana están adaptadas para la inspección de campo y son muy útiles para el mantenimiento de componentes, si bien también pueden automatizarse. Pueden ser de gran interés en inspecciones en zonas de riesgo de contaminación radiológica en la industria nuclear, debido a que minimizan la posibilidad de interaccionar con sustancias externas.

Los Ultrasonidos generados por láser y Ultrasonidos a través del aire (UT Aire) cobran mayor sentido en el control de calidad durante la etapa de fabricación de componentes o en inspecciones automáticas, ya que los sistemas que los componen necesitan de mucha precisión y estabilidad para su uso.

En función de las necesidades de ingeniería, cada aplicación requiere un estudio específico previo y un análisis de técnica que aseguren los mejores resultados y, de manera fundamental, que cubra las expectativas requeridas.

¿Se pueden comparar resultados de inspección usando diferentes técnicas ultrasonido sin contacto?

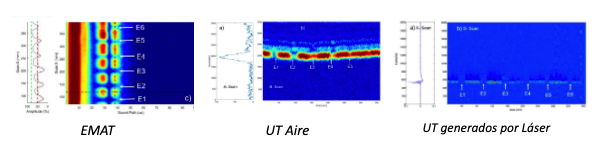

Depende de cada aplicación. Por ejemplo, en Tecnatom se realizó un estudio para la inspección de placas soldadas de diferentes materiales y espesores que evalúa la aplicabilidad de las diferentes técnicas en seco (EMAT, UT Aire y UT generados por láser). A continuación mostramos una comparativa de los resultados:

Los resultados muestran que las indicaciones conocidas de las placas se detectan con cualquiera de las técnicas aplicadas, aunque con diferente precisión. A modo de resumen se muestran las ventajas y limitaciones de cada aplicación:

| Tecnologías | Limitaciones | Ventajas |

| Emisión-recepción de ondas guiadas SH generadas con tecnología EMAT |

|

|

| Emisión-recepción de ondas de Lamb generadas por ultrasonidos acoplados en aire |

|

|

| Emisión-recepción de ondas de Lamb generadas por ultrasonidos Láser |

|

|

Covadonga Garcia y Amador Sillero